Bijlagen

BIJLAGE 5: TECHNISCHE

FICHES VAN DE BESCHIKBARE MILIEUVRIENDELIJKE TECHNIEKEN

VOOR SLACHTHUIZEN

In deze bijlage worden de technische

fiches weergegeven van de beschikbare milieuvriendelijke

technieken die in hoofdstuk 4 opgesomd werden. Enkel

voor de

technieken waarvoor het zinvol was, werd

een technische fiche gemaakt.

De technische fiches zijn als volgt opgebouwd:

· Proces/deelproces;

· Principeschema;

· Beschrijving;

· Specifieke voor- en nadelen;

· Randvoorwaarden;

· Werkingsgraad;

· Gebruikte hulpstoffen;

· Milieuaspecten;

· Energieverbruik;

· Veiligheidsaspecten;

· Kostprijs;

· Stand van de techniek;

· Referenties;

· Opmerkingen.

Items waarvoor geen specifieke informatie

beschikbaar was, zijn weggelaten.

Overzicht van de technische fiches:

1 Broeien met behulp van stoom

2 Inpandig aanvoeren/lossen/stallen

3 Optimalisatie van de luchthuishouding

4 Optimalisatie van de opslag van nevenproducten

5 Beperken/opvangen van procesdampen

6 Aanpassen van het emissiepunt

7 Luchtbehandeling bij overslag van destructiebloed

8 Luchtbehandeling via actief koolfilter

9 Luchtbehandeling via zeolietfilter

10 Luchtbehandeling via droge absorptiefilter

met kaliumpermanganaat

11 Luchtbehandeling via chemische wasser

12 Luchtbehandeling via biowasser met

reactorvat

13 Luchtbehandeling via biotrickling

14 Luchtbehandeling via biofilter

15 Luchtbehandeling via thermische naverbranding

16 Luchtbehandeling via katalytische

naverbranding

17 Geurneutralisering

18 Warmteterugwinning uit rookgassen

van een schroei- of vlamoven

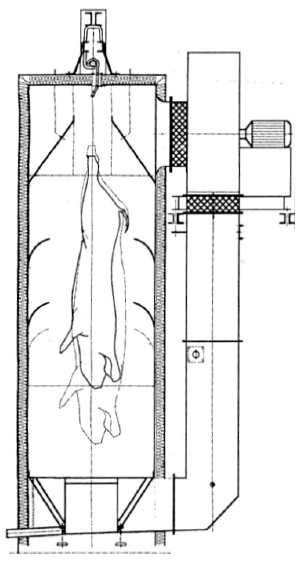

Technische fiche 1

Broeien met behulp van stoom

(Campbell R., 2003; An., 2002)

Proces/deelproces:

Broeien in een varkensslachterij

Principeschema:

|

Beschrijving:

In de plaats van water wordt bij deze techniek gebruik

gemaakt van bevochtigde stoom

van 60-62°C. Lucht wordt bovenaan de broeitunnel geëxtraheerd

door middel van ventilatoren en ter hoogte van uitwendige

kanalen bevochtigd en verwarmd door middel

van stoom. Ventilatoren blazen vervolgens de hete, bevochtigde

lucht doorheen de

broeitunnel over het karkas. Het broeieffect ter hoogte

van het karkas wordt

bewerkstelligd door condenserende stoom.

Specifieke voor- en nadelen:

Deze techniek heeft als voordelen:

· beperkt energiegebruik;

· beperkt watergebruik;

· hygiënisch: er wordt vermeden dat water terecht

komt in longen en/of

kwetsuren;

· korte start-op-tijd;

· beperkte geuremissie;

· beperkte doorlooptijd (efficiëntere warmte-overdracht

door condensatie);

· risico op over-broeien wordt gereduceerd.

Nadelen zijn:

· hoge investeringskost;

· invoer- en afvoersluizen vereist.

In Tabel 94 (bron: VWV, voorheen Van Wijnsberghe uit

Veurne) wordt een

vergelijking gemaakt tussen o.a. het verbruik, de investeringskost,

het reinigen en

onderhoud en de kwaliteit bij het broeien in een broeikuip,

broeitunnel (water) en

broeitunnel (stoom) en dit voor een slachthuis met 1

500 slachtingen per dag. Deze

tabel is verder aangevuld met watergebruikcijfers (bron:

Campbell R., 2003).

Uitgedrukt per varken komt men dan tot de volgende vergelijking:

Tabel 94: Vergelijking tussen een broeikuip, broeitunnel

(water) en broeitunnel (stoom)

|

broeikuip

|

broeitunnel

(water) |

broeitunnel

(stoom) |

| vullen (energieverbruik) | 0,70 kW | 0,70 kW | 0,15 kW |

| broeien / stoom (energieverbruik) | 0,87 kW | 1,75 kW | 0,76 kW |

| elektrisch | 0,02 kW | 0,13kW | 0,18 kW |

| investeringskost | = 1 | = 2 x 1 | = 3 x 1 |

| reinigen | = 1 | = 1,25 | = 1,25 |

| onderhoud | = 1 | = 1,1 | = 1,1 |

| verwijderen teennagels | goed | slecht | goed |

| kwaliteit broeien | goed | goed | goed |

| water | 5 liter + 30 000 l/dag |

5 liter + 14 000 l/dag |

0,7 liter |

Kostprijs:

Uit Tabel 94 blijkt dat een broeitunnel met stoom is

qua investering ongeveer drie maal

zo duur als een broeikuip en ongeveer twee maal zo duur

als een broeitunnel die met

water werkt.

Stand van de techniek:

Broeien met behulp van stoom is in overweging te nemen

bij nieuwe installaties. Voor

een bestaande installatie weegt het besparingsvoordeel

aan water en energie niet op

tegen de hoge investeringskost bij de vervanging van

een klassieke broeikuip door een

broeitunnel met behulp van stoom.

Referenties:

Varkensslachterij Noordvlees Van Gool, Kalmthout

Technische fiche 2

Inpandig aanvoeren/lossen/stallen

Proces/deelproces:

Aanvoer en lossen / stallen

Beschrijving:

Het inpandig laten wachten en lossen van veewagens met

dieren neemt een bron van

geurhinder naar de omgeving weg. Deze maatregel vergt

evenwel een aanpassing van

de gebouwen. De stallen zijn nagenoeg altijd overkapt.

Als er echter een open

verbinding is naar de losplaats (buiten), kan het helpen

de stallen ook aan die zijde dicht

te maken en laadpoorten (loaddocks) aan te brengen.

Bij laadpoorten wordt de achterzijde van een vrachtwagen

of oplegger zo “ kiervrij”

mogelijk aangesloten op het losbordes en de deuropening.

Dit gebeurt door toepassing

van rubber slabben aan de shelterconstructie. Dit neemt

althans een deel van de

geuremissie naar de omgeving weg.

Specifieke voor- en nadelen:

Het inpandig lossen van de dieren neemt eveneens een

bron van geluidshinder naar de

omgeving weg. Bovendien zorgt een inpandige aanvoer voor

een zekere visuele

barrière, waardoor de buren het lossen niet visueel

kunnen waarnemen. Als nadeel

geldt dat de aanvoer en het lossen een langere handelingstijd

in beslag kan nemen.

Veiligheidsaspecten:

Bij het naar binnen en buiten rijden van vrachtwagens

komen uitlaatgassen in de loshal.

Dit heeft gevolgen voor de veiligheid en arbeidsomstandigheden

van het personeel.

Wanneer de stallen mechanisch worden geventileerd, brengt

dit minder problemen. De

gekanaliseerde ventilatielucht kan behandeld worden met

een nageschakelde techniek.

Bij loaddocks sluit enkel het containergedeelte aan de

stallen. De uitlaat van de

vrachtwagens blijft buiten waardoor dus ook geen uitlaatgassen

in de hal zullen komen.

Kostprijs:

Op het bedrijfsterrein moet er voldoende ruimte zijn

om vrachtwagens inpandig te

lossen. Inpandig lossen brengt vaak met zich mee dat

er een ruimte moet worden

bijgebouwd of worden afgedekt. Afhankelijk van de bouwkundige

aanpassing bedraagt

een investering al snel meer dan 100 000 €.

Referenties:

Varkensslachterij Dumeco, Lievelde

Varkensslachterij Noordvlees Van Gool, Kalmthout

Pluimveeslachterij Storteboom, Putten

Technische fiche 3

Optimalisatie luchthuishouding

Proces/deelproces:

Aanvoer/lossen, stallen, slachten, waterzuivering

Beschrijving:

Een optimale luchthuishouding is van belang, onder meer

omdat de na te behandelen

lucht bij voorkeur zo geconcentreerd mogelijk wordt afgevoerd.

Dit kan worden bereikt

door het contact met de omgeving en dus de verdunning

zo laag mogelijk te houden.

Indien het proces niet goed afgesloten is, zal er meer

lucht afgezogen en eventueel

nabehandeld moeten worden (zie ook technische fiche 5 ‘Beperken/opvangen

procesdampen’).

Extractie is nuttig in de stallen en de ruimtes waar

vlees wordt bewerkt of slachtafval

wordt opgeslagen en verladen. Het voordeel van mechanische

extractie is dat de

afzuiging kan worden gecontroleerd en de afgezogen lucht

eventueel nabehandeld.

Regelbare extractiesystemen maken het mogelijk om afhankelijk

van de

ventilatiebehoefte, zoals seizoensinvloed of piekgeuremissie,

de luchtextractie te

optimaliseren.

De verhouding aanvoer/extractie wordt best zo geregeld,

dat er een onderdruk in de

stallen ontstaat. Wanneer er deuren of laadpoorten voor

korte tijd geopend zijn, zorgt

de onderdruk in de stallen voor een luchtaanzuiging richting

stallen. Op deze manier

worden niet-geleide emissies vermeden. Om een verstoring

van de luchthuishouding te

voorkomen is het noodzakelijk om deuren en poorten zoveel

mogelijk gesloten te

houden en het gebouw zo lekvrij mogelijk te houden.

Door TNO is onderzoek uitgevoerd naar de toepassingsmogelijkheid

van luchtgordijnen

of van gerichte afzuiging onder de roostervloeren in

stallen om geur en ammoniak tegen

lagere kosten te verwijderen. De resultaten wijzen uit

dat een belangrijk deel van de

geurstoffen en ammoniak die uit de mest vrijkomt, door

dergelijke voorzieningen

relatief geconcentreerd in een luchthoeveelheid kunnen

blijven. De te behandelen

hoeveelheid is dan slechts 20% va n de totale hoeveelheid

ventilatielucht in de stallen.

Samengevat komt optimalisatie van de luchthuishouding

dus neer op:

· goed afsluiten van relevante processen en ruimtes;

· daar waar nodig/zinvol: goed geregelde en bij voorkeur

gerichte mechanische

extractie;

· gecontroleerde afvoer van de afgezogen lucht (al

dan niet via een luchtzuivering

naar het emissiepunt)

.

Specifieke voor- en nadelen:

Optimalisatie van de luchthuishouding draagt bij aan

een aangenamer klimaat en het

welzijn van de werknemer.

Kostprijs:

De kostprijs van de extractietechniek is sterk afhankelijk

van het vermogen en het aantal

ventilatoren

.

Stand van de techniek:

De meeste slachterijen gebruiken momenteel enkel dakventilatoren

(of

wandventilatoren) om de ruimtelucht te ventileren. De

afgezogen lucht wordt echter

nog niet vaak afgeleid naar een nabehandeling.

Referenties:

Varkensslachterij Dumeco, Lievelde

Varkensslachterij Noordvlees Van Gool, Kalmthout

Pluimveeslachterij Storteboom, Putten

Technische fiche 4

Optimalisatie opslag nevenproducten

Proces/deelproces:

Opslag van bloed, slachtafvallen, mest en slib

Beschrijving:

· Gesloten opslag

Dek de silo’s af. Afgedekte silo’s hebben immers

een lagere geuremissie dan nietafgedekte

silo’s. Daarnaast biedt afdekking van de silo’s

de mogelijkheid de lucht

bovenin de silo af te zuigen en naar een nabehandelingseenheid

te leiden. Indien er geen

nageschakelde techniek aanwezig is, kan de silo eventueel

via een mangat aangesloten

worden op een kleinere actief koolfilter (b.v. voor de

bloedophaling) om emissies

tijdens het vullen op te vangen. Ook containers kunnen

het best worden afgesloten en

inpandig worden opgesteld. De lucht kan worden afgezogen

en nabehandeld. Het

verdient steeds de voorkeur het debiet van de aan te

zuigen lucht zo klein mogelijk te

houden.

Zowel het consumptie- als destructiebloed dient te worden

opgevangen in een gesloten

bloedtank. Bij het lossen moet schuimvorming in de tank

tegengegaan worden.

Regelmatige reiniging van de opslagtank is noodzakelijk

om korstvorming van het

bloedschuim te voorkomen.

· Koeling

Haren, darmvetten, mest, bloed en andere slachtafvallen

worden opgeslagen en bij

voorkeur bewaard in ruimtes die dermate gekoeld zijn

dat de erin heersende temperatuur

maximaal 10°C bedraagt. Door bloed te stockeren in gekoelde

tanken worden

microbiologische en chemische omzettingen beperkt.

· Regelmatige afvoer

De geuremissie wordt beperkt als het opgeslagen bloed,

slachtafval, mest en slib

voldoende frequent wordt afgevoerd en als zowel de silo’s

als het onderliggende

vloeroppervlak goed worden schoongemaakt. De interne

transportroutes voor het

slachtafval dienen zo kort mogelijk gehouden te worden

en indien mogelijk afgesloten

van de buitenlucht.

Overzicht van de wettelijke bepalingen (Vlarem II, art.

5.45.1.3, art. 5.45.2.2, art.

5.9.2):

| Dierlijk afval/destructiemateriaal | gesloten opslag in gekoelde ruimte, in afwachting van dagelijkse afvoer |

| Varkenshaar (voor gebruikdoeleinden) |

gesloten opslag in gekoelde ruimte |

| Bloed | gesloten en gekoelde opslag |

| Huiden (na behandeling) | gesloten opslag in gekoelde ruimte |

| Darmvet en -slijm (voor verdere verwerking) |

gesloten opslag in gekoelde ruimte |

| Geschoonde darmen (indien niet gezouten) |

gekoelde opslag |

| Geschoonde darmen (indien niet gezouten) |

gesloten opslag |

| Mest, inhoud van magen, darmen en pensen |

geen bepalingen ivm gesloten opslag, gekoelde opslag of afvoerfrequentie |

| Slib van vetvang | gesloten opslag (luchtdichte verpakking) |

Bemerkigen / verduidelijkingen:

· Onder gesloten opslag vallen o.a. afsluitbare bakken,

afsluitbare vaten, gesloten

bloedkelder, gesloten bloedtank.

· Met gekoelde opslag wordt bedoeld dat de temperatuur

van de nevenproducten

maximaal 10°C mag bedragen.

· Art. 5.45.2.2 §1

…Varkenshaar voor gebruiksdoeleinden moet worden

bewaard in gesloten bakken

of vaten; deze gesloten bakken of vaten dienen te worden

opgesteld in een ruimte

die dermate gekoeld is dat de er in heersende temperatuur

maximum 10°C bedraagt.

· Art. 5.45.2.3 §2

Alle destructiemateriaal (o.a. eetbare delen met een

te geringe marktwaarde,

krengen, afkeuringen, maagdarmpakketten, beenderen, enz.)

moet worden

opgeslagen in een daartoe bestemde silo of andere

daartoe bestemde recipiënten; het

materiaal moet dagelijks uit de inrichting worden

afgevoerd. …

· Praktijkvoorbeelden

Hieronder volge n ter illustratie een aantal voorbeelden

in verband met de opslag van

nevenstromen in de praktijk.

Consumptiebloed: gekoelde opslag bloedtank: 3 – 4

x per week opgehaald

Destructiebloed: gekoelde opslag in bloedtank: 1 x per

week opgehaald

Varkensharen : inpandige opslag in open container: 1

x per week opgehaald

Destructiemateriaal: inpandige opslag in open container:

1 x per week opgehaald

Varkensmest: inpandige opslag in open container: 1 x

per week opgehaald

Roostergoed: inpandige opslag in open container: 1 x

per week opgehaald

Specifieke voor- en nadelen:

Optimalisering van de opslag van restproducten kan ook

leiden tot een verbetering van

de kwaliteit van de afgevoerde restproducten (met een

hogere opbrengst mogelijk als

gevolg), en draagt tevens bij aan een aangenamer klimaat

en het welzijn van de

werknemer.

Energieverbruik:

Het gekoeld opslaan en de extractie vergt extra energie.

Referenties:

Varkensslachterij Dumeco, Lievelde

Varkensslachterij Noordvlees Van Gool, Kalmthout

Pluimveeslachterij Storteboom, Putten

Technische fiche 5

Beperken / opvangen van procesdampen

Proces/deelproces:

Broeibakken, branden en darmlokalen

Beschrijving:

Bij bepaalde typen slachterijen zorgen broeibakken, schroeiovens

en/of darmlokalen

voor procesdampen met een hoge geurconcentratie. Het

verdient aanbeveling om deze

procesdampen apart te behandelen en gescheiden te houden

van de ruimtelucht. Dit kan

bijvoorbeeld door de broeibakken af te sluiten en de

lucht gekanaliseerd af te voeren.

Hierdoor hoeven minder grote stromen lucht behandeld

te worden.

Specifieke voor- en nadelen:

Gesloten broeibakken zijn energetisch efficiënter,

en dragen bij aan een aangenamer

klimaat en het welzijn van de werknemer. Omdat de ruimte

waarin de broeibakken staan

opgesteld minder geventileerd moet worden, levert het

eveneens een geluidsreductie op

(minder zware ventilatoren). Nadeel is dat de visuele

controle van de werking van de

broeibakken wegvalt.

Randvoorwaarden:

Voorwaarde is dat deze processen in praktische zin

te ‘omkasten’ zijn.

Bij oudere

installaties is het vaak moeilijk de bakken volledig

te omkasten, zodat er lekken kunnen

optreden. Nieuwe installaties zijn ontworpen

om onderdruk te creëren zodat geuren in

de ruimte blijven.

Werkingsgraad:

De geurreductie door deze maatregel is sterk afhankelijk

van de omstandigheden.

Vooral bij open processen waar relatief veel geur ontstaat,

kan het afsluiten en

opvangen van procesdampen een belangrijke geurreductie

opleveren.

Energieverbruik:

Soms zijn ventilatoren nodig voor voortstuwing van de

lucht.

Kostprijs:

Volgens een leverancier van broeibakken bedraagt de kostprijs

voor een nieuwe

afgedekte broeibak ongeveer 200 000 €. In literatuur

(An., 1998) worden volgende

indicaties van investeringen vermeld:

· Overkappen van een broeibak: 20 000 €

· Aanschaf nieuwe, moderne broeibak: 250 000 – 400

000 €

Technische fiche 6

Aanpassen emissiepunt

Proces/deelproces:

Extractie en afvoer van lucht

Beschrijving:

Verdunning van geurbevattende lucht en een betere verspreiding

leiden tot lagere

geurconcentraties op immissieniveau. De kans op geurhinder

zal hierdoor afnemen. Dit

kan door:

· Het plaatsen van een schoorsteen of pijp, waardoor

het emissiepunt hoger komt te

liggen en een verdere verdunning optreedt.

· Het verplaatsen van emissiepunten, zodat een grotere

afstand tot de gehinderden

ontstaat.

· Het plaatsen van een deflectorkap, waardoor een

hogere uittredesnelheid en

verdunning op grotere hoogte ontstaan.

· Schoorsteenverhoging, zodat een betere verdunning

plaatsvindt voordat de pluim

de gehinderden bereikt of zodat de pluim pas neerdaalt

voorbij het gebied van

gehinderden en terechtkomt in een gebied zonder bebouwing.

Randvoorwaarden:

Deze maatregel is enkel toepasbaar wanneer er stoffen

worden geëmitteerd die alleen

leiden tot geurhinder, zonder dat sprake is van

een overschrijding van de VLAREM –

normen.

Werkingsgraad:

Het verdunningseffect is afhankelijk van de meteorologische

omstandigheden. Indien

het windstil is of bij veel mist, is het mogelijk dat

de afgasstroom naar beneden gaat

zonder eerst te diffunderen.

De reductie van geurhinder naar de directe omgeving door

het plaatsen van een

schoorsteen is onder meer sterk afhankelijk van de hoogte

en de specifieke

omstandigheden en is daarom moeilijk in algemene zin

te concretiseren. Op grotere

afstand van de bron hebben voldoende hoge emissiepunten

op zich geen enkel effect op

de te verwachten geuremissie. Voor het berekenen van

de te bereiken

geurhinderreductie voor een specifieke situatie zijn

verspreidingsmodellen nodig.

Het aanpassen van het emissiepunt is op dit moment de

meest voorkomende

geurreductiemaatregel bij slachterijen (Campbell R.,

2003).

Energieverbruik:

Soms zijn ventilatoren nodig voor voortstuwing van de

lucht.

Kostprijs:

De kosten zijn sterk afhankelijk va n de wijze van aanpassen

van het emissiepunt en de

specifieke omstandigheden. Ter indicatie: indien

een varkensslachterij een 22 meter

hoge schoorsteen op het dak wil plaatsen, bedragen

de investeringskosten hiervoor

(inclusief fundering) circa 50 000 € (bron: Johan Hiddink).

Voor een schoorsteen van

40 meter wordt de investeringskost ingeschat op 90 000 €.

De bedrijfskost kunnen

geschat worden op 1 800 €/jaar.

Referenties:

Varkensslachterij Noordvlees Van Gool, Kalmthout.

Technische fiche 7

Luchtbehandeling bij overslag van destructiebloed

Proces/deelproces:

Overslag van bloed

Beschrijving:

De overslag naar een tankwagen die het destructiebloed

komt ophalen, leidt tot een

aanzienlijke geuremissie doordat daarbij geurbevattende

lucht uit de tankwagen wordt

verdrongen. De verdrongen lucht uit de tankwagen bij

overslag dient daarom via een

leidingstelsel te worden afgevoerd en behandeld. Mogelijkheden

hierbij zijn:

1. Afvoer via een geurfilter (actief kool) van de tankwagen

zelf. Dit filter heeft

meestal slechts een zeer beperkte capaciteit80;

2. Afvoer naar een geurfilter (actief kool) van

de slachterij. Voordeel hiervan is dat

daar filters met veel grotere capaciteit geïnstalleerd

kunnen worden;

3. Afvoer naar de slachterij en vervolgens behandeling

en afvoer samen met andere

afgezogen lucht (via een nabehandelingstechniek).

Voor mogelijkheid 2: zie tevens technische fiche

9 “Luchtbehandeling

via actief

koolfilter”.

Specifieke voor- en nadelen:

· Bij behandeling van de lucht via een actief koolfilter

van de tankwagen zelf ontstaat

vaak toch nog een aanzienlijke geuremissie omdat

de capaciteit van een dergelijk

filter beperkt is en het filter dus snel verzadigd

is.

Kostprijs:

De kosten zijn sterk afhankelijk van de gekozen mogelijkheid.

Technische fiche 8 bevat

gegevens over de kosten van actief koolfilters.

Opmerkingen:

Mobiele actief-koolfilters zijn soms reeds aanwezig in

de slachterij, maar worden zelden

gebruikt. Het regelmatig controleren van de werkingsgraad

van de filter is dan ook

noodzakelijk.

80 De maatregel wordt in Vlaanderen niet toegepast.

Technische fiche 8

Luchtbehandeling via actief koolfilter

Proces/deelproces:

Ventilatie/verdringingslucht van bloedtanks en silo’s

Principeschema:

Beschrijving:

Gasvormige componenten kunnen uit afgassen verwijderd

worden door adsorptie met

actief kool. Actief kool is een microporeuze inerte

koolstofmatrix, met een zeer groot

intern oppervlak (700 tot 1 500 m²/g). Dit intern

oppervlak leent zich ideaal tot

adsorptie. Actief kool wordt gemaakt van amorf koolstofbevattend

materiaal zoals

hout, steenkool, turf, kokosnootschalen,… Voor

luchtbehandelingstoepassingen wordt

meestal gebruik gemaakt van gepelletiseerd actief

kool, omwille van de lagere

luchtweerstand.

Om adsorptie mogelijk te maken dient een luchtstroom

geforceerd door een hoeveelheid

actief kool gestuurd te worden. De gasstroom wordt

door het actief kool geleid, waar de

te verwijderen componenten door adsorptie aan het

actief kool gebonden worden. Hoe

langer de contacttijd, hoe hoger de doelmatigheid

die bereikt kan worden met een actief

koolfilter. De gezuiverde lucht wordt na de stroming

door het actief koolfilter terug in

de buitenlucht geblazen.

Als het adsorbens is verzadigd, kan het worden geregenereerd

of worden vervangen

door verse adsorbens. Regenereren kan bij verhoogde

temperatuur (stoom, heet gas). De

actief kool kan opnieuw gebruikt worden en de verwijderde

gasstroom kan via een

koelunit worden gecondenseerd. Een behandeling van

het verzadigd adsorbens komt echter nooit on site

voor. Meestal wordt het adsorbens verbrand of geregenereerd

door

de leverancier. Economisch gezien is het bovendien

voordeliger om verzadigde

absorbens te laten vervangen en af te voeren. In

de praktijk wordt beladen of verzadigd

actief kool alleen geregenereerd, indien het geen

toxische koolwaterstoffen bevat. In het

andere geval dient het te worden gestort of verbrand.

Specifieke voor- en nadelen:

Deze techniek heeft als voordelen:

· Eenvoudige, krachtige techniek;

· Hoge verzadigingsgraad van het adsorbens;

· Eenvoudige installatie met weinig onderhoud.

Nadelen zijn de volgende:

· Vervuild adsorbens moet worden afgevoerd;

· Ongeschikt voor hoge debieten;

· Niet toepasbaar bij natte en vuile gasstromen

(relatieve vochtigheid > 70%);

· Bij temperatuursverhoging kan desorptie optreden

door een verandering in het

evenwicht gas/actief koolconcentratie

Randvoorwaarden:

Debiet: 100 – 100 000 m³/ uur

Temperatuur: 15 – 80°C

Druk: 1 – 20 atm (InfoMil, technische fiches)

Geur: 10 000 – 200 000 ge/m³

Als actief kool lange tijd wordt blootgesteld

aan lucht met een relatieve vochtigheid van

meer dan 70%, wordt actief kool verzadigd met

water. De adsorptiecapaciteit neemt af

met de stijgende temperatuur. Aangezien vet-

en stofdeeltjes het verzadigingsproces

van de actief koolfilter versnellen, kan deze

worden voorafgegaan door een

vetvangfilter en/of een stoffilter. De stofbelasting

mag niet meer bedragen dan 5 mg/m³.

Werkingsgraad (Campbell R., 2003; InfoMil, technische

fiches):

Het rendement van een nieuwe actief koolfilter kan

tot 98% gaan. Gemiddeld wordt

aangenomen dat de efficiëntie rond de 80 – 95

% gelegen is.

De contacttijd wordt bepaald door de keuze van

de laagdikte van de kool en de

luchtsnelheid door deze koollaag heen. Hoe groter

de laagdikte van de kool in een filter,

hoe hoger de doelmatigheid van die filter. Kleinere

deeltjes zorgen ook voor een betere

‘pakking’ in de filter. Praktisch gezien zorgt

een te dikke laag kool van zeer kleine

kooldeeltjes voor een te hoge weerstand bij het

binnenstromen van de afgassen, met

hogere energiefacturen tot gevolg.

Gebruikte hulpstoffen:

· Filterdoek:

Verschillende materialen mogelijk afhankelijk van

type component en restemissie.

· Actief kool:

Het actief kool dient bij verzadiging te worden vervangen.

De standtijd wordt

overwegend bepaald door:

· het type component(en);

· de concentratie (per component);

· het gewenste rendement.

De adsorptiecapaciteit van actief kool wordt

doorgaans uitgedrukt in gram per kilogram

of in gewichtsprocenten t.o.v. actief kool. De

adsorptiecapaciteit varieert per component

en kan middels een zogenaamde adsorptie- isotherm

theoretisch bepaald worden.

Milieuaspecten:

Vervuild adsorbens moet worden afgevoerd.

Energieverbruik:

Het energieverbruik (exclusief ventilator) is nihil.

Kostprijs:

De kostprijs wordt bepaald door de concentratie

en het debiet van de te behandelen

stroom en de standtijd van de filter. De investeringskost,

exclusief het

regeneratiesysteem, wordt geschat op 5 000 –

10 000 €/1

000Nm³/uur. De kostprijs per

ton actief kool wordt geschat op 600-1 300 €.

Veiligheidsaspecten:

Potentieel brandgevaar, met name voor hoog beladen

luchtstromen door de exotherme

adsorptiereactie; eenmaal het adsorbens beladen is

de kans op brandgevaar kleiner.

Een actief koolfilter neemt de zuurstof weg uit de

omgevingslucht. Houdt hiermee

rekening om ademhalingsproblemen te voorkomen.

Stand van de techniek:

Luchtbehandeling via een actief koolfilter is een

bewezen techniek, die in de praktijk

(binnen en buiten de slachterijsector) reeds veelvuldig

is toegepast.

Technische fiche 9

Luchtbehandeling via zeolietfilter

Proces/deelproces:

Ventilatie/verdringingslucht van bloedtanks en silo’s.

Principeschema:

zie technische fiche 8 ‘Luchtbehandeling via

actief koolfilter’

Beschrijving:

Zeoliet is een natuurlijk mineraal dat voor industrieel

gebruik ook vaak wordt

gesynthetiseerd. Zeoliet bestaat uit gehydrateerde

kristallijne aluminiumsilicaten, die

hun kristalwater afgeven zonder verandering van de

kristalstructuur, waardoor de

oorspronkelijke waterplaatsen vrijkomen voor adsorptie

van andere verbindingen.

Het mineraal heeft een regelmatige poreuze structuur.

De poriegrootte is precies

gedefinieerd en verschilt per type. De adsorptiecapaciteit

van zeoliet hangt af van de

grootte en de polariteit van de moleculen. Moleculen

met een sterke dipool, zoals water,

worden zeer goed geadsorbeerd.

De uitvoeringsvormen en bouwwijzen van de toepassing

van zeoliet als adsorbens zijn

vergelijkbaar met die van actief kool. Het zeoliet

is gebonden op een gepakt bed of als

injectiesysteem gecombineerd met een doekfilter.

Het zeoliet kan gemodificeerd worden

ten einde voor één of meerdere typen componenten

een betere selectiviteit te bieden,

waardoor het rendement verder toeneemt.

Specifieke voor- en nadelen:

Deze techniek is een krachtige techniek, die meer

geschikt is voor hoge debieten in

vergelijking met actief kool. Deze techniek is echter

niet toepasbaar bij natte en vuile

gasstromen. Bijkomend nadeel is dat vervuild zeoliet

moeten worden afgevoerd.

Randvoorwaarden:

Debiet: < 100 000 m³/ uur

Temperatuur: < 250°C

Druk: atmosferisch

Gebruikte hulpstoffen:

· Filterdoek:

verschillende materialen mogelijk afhankelijk van

type stof en restemissie.

· Zeoliet

Milieuaspecten:

Het verontreinigd zeoliet dient afgevoerd te worden.

Energieverbruik:

Het energieve rbruik wordt geschat op 1 kWh/1 000

Nm³/u (exclusief ventilator)

Kostprijs:

In vergelijking met actief kool wordt zeoliet een

factor drie duurder geschat (Peys K.,

Vito)

Stand van de techniek:

Aangezien de techniek relatief nieuw is en het aantal

geplaatste installaties nog klein is,

kan goede validatie niet worden uitgevoerd. Temperatuur

en druk zijn bepalend voor de

mechanische uitvoering van de behuizing van de

doekfilter. De toepasbaarheid bij

slachterijen is nog niet aangetoond.

Natuurlijke zeoliet wordt momenteel vooral toegepast

voor dioxineverwijdering bij

verbrandingsovens. De synthetische zeolieten

kennen hun toepassing het meest als

katalysator in de petrochemische industrie, bij

droging van afgassen of opname van

bijvoorbeeld H2S.

Opmerkingen:

Zowel in literatuurbronnen als bij de slachterijen

en deskundigen is weinig relevante

informatie en referenties gevonden over geurverwijdering

bij slachterijen door

zeolietfilters. Volgens dhr. Claude Asseau van

de leverancier firma Asseau n.v. wordt

zeoliet niet toegepast in de slachterijsector,

aangezien de geurcomponenten in de

afgassen van een slachterij moeilijk geadsorbeerd

worden door zeoliet. Hij heeft dan

ook geen kennis van succesvolle projecten met

zeoliet in de slachterijsector in België of

het buitenland.

Technische fiche 11

Luchtbehandeling via chemische wasser

Proces/deelproces:

Nageschakelde techniek voor de behandeling van

verontreinigde lucht afkomstig van

o.a. het onrein gedeelte van het slachthuis en

de bloedopslagtank.

Principeschema:

|

Beschrijving:

Luchtbehandeling via een wasser werkt op het

principe van absorptie. Absorptie is het

verwijderen van (geurhoudende) verontreinigingen

uit een afgasstroom door middel van

intensief contact tussen het gas en een wasvloeistof,

meestal water. Contact tussen de

twee fasen kan op twee verschillende manieren

bewerkstelligd worden: bij sproeitoren

(scrubbers) wordt het water door één of

meerdere spuitkoppen verneveld in de ruimte

waardoor de afvallucht wordt gestuurd; bij gepakte

kolommen druppelt het water naar

beneden over een laag pakkingsmateriaal waardoor

de afvallucht in tegenstroom wordt

gestuurd (An., 2001d). Componenten uit de afgasstroom

lossen op in het

absorptiemedium. Om de werking van de wasvloeistof

te vergroten kunnen stoffen

toegevoegd worden, afhankelijk van de aard van

de te verwijderen afgascomponenten.

Om ammoniak en zwavel-verbindingen te verwijderen,

is een twee- of drietraps

chemische wasser aangewezen.

Een gaswasser bestaat uit drie onderdelen: een

absorptiesectie voor stofuitwisseling (op

bevochtigde pakking, venturisysteem,…), een druppelvanger

en een recirculatietank. De

wasvloeistof wordt met behulp van sproeiers in

de wasser verdeeld. De afgassen worden

in de wasser gevoerd, waardoor de gassen door

het water worden geabsorbeerd. De

reagentia kunnen de molecuulverbindingen in de

aangevoerde lucht afbreken. Een klein

deel van de wasvloeistof wordt gespuid, de rest

wordt gecirculeerd. De gezuiverde lucht

wordt bovenaan de wasser weggevoerd, nadat een

druppelafscheider het overige water

heeft gescheiden.

De eerste trap met een zure wassing wordt gekenmerkt

door de lage pH van het

waswater. Hierdoor kunnen de basische componenten

in het gas beter worden

afgevangen. Door de neutralisatie ontstaat een

geconcentreerde zoutoplossing. Veel

gebruikte zuren zijn onder andere zwavelzuur,

zoutzuur en salpeterzuur. De eerste zure

wassing staat in voor de verwijdering van voornamelijk

ammoniak. Gasvormige

ammoniak neemt protonen op en wordt wateroplosbaar

ammonium. De tweede trap van

een drietrapswasser is vaak oxidatief met hypochloriet.

De derde, alkalische wassing

wordt gekenmerkt door de hoge pH van het waswater.

Hierdoor kunnen componenten,

zoals zwavelverbindingen, uit het gas beter worden

afgevangen. Door de neutralisatie

ontstaat een geconcentreerde zoutoplossing. De

doseringsvorm van alkalische

neutralisatiemiddelen kan zowel vast (kalk) als

vloeibaar (chloorbleekloog, natronloog,

natrium(bi)carbonaat, kalkmelk, enz) zijn.

Specifieke voor- en nadelen:

Deze techniek heeft de volgende voordelen:

· Zeer hoge rendementen mogelijk (geur meestal

50 –60%, drietrapswasser kan hoger,

tot 80 – 90%;

· Relatief compact;

· Weinig onderhoud;

· Ook toepasbaar bij relatief hoge temperaturen

(50 – 80°C) en concentraties (>1 000

mg/m³);

· Indirecte controle door stoëchiometrische

dosering van zuur (indien pH gestuurd).

Nadelen zijn het hoog energieverbruik, het chemicaliënverbruik

en het gevormde

afvalwater.

Randvoorwaarden:

Debiet: 100 – 100 000 m³/ uur (zuur)

50 – 500 000 m³/uur (basisch)

Temperatuur: 15 – 80°C (zuur)

5 – 80°C (basisch)

Druk: atmosferisch

Werkingsgraad:

Onder alkalische condities (vanaf pH 7) kan ‘scaling81’

ontstaan in de gaswasser. Deze

scaling vervuilt pakking en sproeiers met een

harde kalklaag. Met name bij nog hogere

pH-waarden (vanaf pH 8-9), kan deze ‘scaling’

zich nog sneller ontwikkelen onder

invloed van absorptie van kooldioxide (CO2).

Scaling kan worden voorkomen door

onthard water toe te passen.

In wezen kent de toepassing van zure gaswassers

vrijwel geen (technische) beperkingen

voor de effectieve verwijdering van alkalische

componenten, noch in debiet (1 tot

1 000 000 m³/uur), noch in concentratie (1 mg/m³ tot

100 g/m³). Voor hoge debieten

(vanaf ca. 50 000-100 000 m³/uur) worden zure gaswassers,

vanuit constructief

oogpunt, vaak parallel opgesteld. Om sterk fluctuerende

(hoge) ingangsconcentraties

ammoniak (vanaf ca. 1 000-2 000 mg/m³) met lage restemissies

(kleiner dan ca. 5 of 10mg/m³) af te vangen, worden

zure gaswassers vaak in serie (twee) opgesteld.

Zure gaswassers kunnen onderdeel uitmaken van een

meertraps-wassysteem voor

geurbestrijding.

Gebruikte hulpstoffen:

· Water

· Chemicaliën

Bij pH-gestuurde dosering is er, op basis van

stoëchiometrische gronden, meestal

sprake van rechtevenredigheid tussen de verwijderde

vracht alkalische

componenten (g/uur) en het zuurverbruik.

Milieuaspecten:

· Afvalwater

Het water bevat overwegend een zoutoplossing,

die bestaat uit de geabsorbeerde

component en het toegepaste zuur (bijv. ammoniak

met zwavelzuur –>

ammoniumsulfaat). De spui wordt overwegend gestuurd

op basis van

geleidbaarheid. Hierdoor ontstaat spuiwater met

een constante kwaliteit,

waardoor hergebruik mogelijk is.

· Druppeldoorslag

Druppeldoorslag na de gaswasser kan een restemissie

veroorzaken. De

werkingsgraad van de druppelvanger (demister)

wordt over het algemeen

bepaald door de luchtsnelheid aangezien de werking

van druppelvangers berust

op massatraagheid. Het juiste ontwerp van de

druppelvanger is zeer kritisch en

wordt vaak onderschat.

Energieverbruik:

Verbruik in kWh/1 000 Nm³/uur: 0,2 – 1 (exclusief

ventilator)

Kostprijs:

De concentratie en het debiet van de te behandelen

gasstroom zijn kostenbepalende

parameters. De investeringskost is sterk afhankelijk

van de toepassing en de het te

zuiveren debiet en wordt geschat op 5 000 – 20 000 €/1

000Nm³/uur (InfoMil). Voor

een installatie van 10 000 m³/uur is deze kost gelegen

tussen 175 000 – 370 000 €,

afhankelijk van de materiaalkeuze en de automatisatiegraad

(Peys K., Vito). De

bedrijfskosten worden als volgt ingeschat: personeel ½ mandag

per week, elektriciteit

0,02 – 0,10 Euro/1 000 Nm³/uur en hulpstoffen

evenredig met de concentratie en het

debiet van de gasstroom.

Veiligheidsaspecten:

De opslag en dosering van het zuur vergt bijzondere

aandacht ten aanzien van

veiligheid.

Stand van de techniek:

Luchtbehandeling via een chemische wasser is

een bewezen techniek, die op diverse

plaatsen (ook in de slachterijsector) reeds in

de praktijk is toegepast.

Opmerkingen:

Een alternatieve techniek voor de behandeling

van geurhoudende lucht is microwassing.

Bij microwassing worden chemicaliën verneveld over

de te behandelen lucht, al dan niet in een speciaal

daartoe voorziene reactieruimte. De fijnverdeelde

druppels

chemicaliën gaan een binding aan met o.a. geurcomponenten

in de te behandelen lucht.

De toegepaste chemicaliën zijn b.v. oxidantia of

neutralisatiemiddelen (zie ook

technische fiche 17 ‘geurneutralisering’).

De techniek heeft toepassingsmogelijkheden

in o.a. slachthuissector, vis- en vleesverwerkende

sector, meng-, vee- en

petfoodbedrijven, destructiebedrijven, vetsmelterijen,

enz. Momenteel is er echter nog

weinig praktijkervaring met deze techniek.

81 Scaling is het neerslaan van opgeloste stoffen

uit een vloeistof op (vaak warme) oppervlakken. Een

bekend voorbeeld hiervan is ketelsteen.

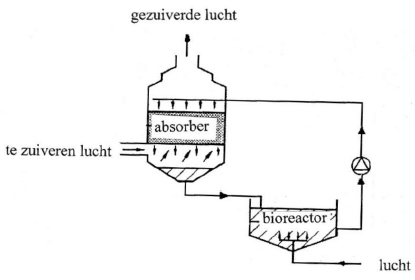

Technische fiche 12

Luchtbehandeling via biowasser met reactorvat

Proces/deelproces:

Nageschakelde techniek voor de behandeling van

verontreinigde lucht afkomstig van o.a.

stallen

Principeschema:

|

Beschrijving:

Luchtbehandeling via een wasser werkt op het

principe van absorptie. Absorptie is het

verwijderen van (geurhoudende) verontreinigingen

uit een afgasstroom door middel van

intensief contact tussen het gas en een wasvloeistof,

meestal water. Contact tussen de

twee fasen kan op twee verschillende manieren

bewerkstelligd worden: bij sproeitoren

(scrubbers) wordt het water door één of

meerdere spuitkoppen verneveld in de ruimte

waardoor de afvallucht wordt gestuurd; bij gepakte

kolommen druppelt het water naar

beneden over een laag pakkingsmateriaal waardoor

de afvallucht in tegenstroom wordt

gestuurd (An., 2001d). Componenten uit de afgasstroom

lossen op in het

absorptiemedium. Om de werking van de wasvloeistof

te vergroten kunnen stoffen

toegevoegd worden, afhankelijk van de aard van

de te verwijderen afgascomponenten.

Bij biologische reiniging van afgassen worden

de componenten door micro-organismen

geoxideerd tot voornamelijk CO2 en H2O en organische

zouten. In een biowasser

bevinden de micro-organismen zich in de waterfase

in het actief slib.

Een biowasser bestaat uit een absorber en een

bioreactor, al dan niet in dezelfde sectie.

Bovenaan in de wasser bevinden zich sproeikoppen,

die voor een gelijkmatige verdeling

van het aangevoerde water zorgen. De verontreinigingen

worden geabsorbeerd in het

circulerende water en worden in de bioreactor

afgebroken. De gezuiverde lucht wordt

bovenaan afgevoerd, nadat een druppelafscheider

het overige water uit de lucht heeft

gescheiden.

Specifieke voor- en nadelen:

Deze techniek heeft als voordelen:

· biodegradatie van de geabsorbeerde componenten;

· door hoge microbiële conversie zijn ook

hoge concentraties te verwijderen;

· geschikt voor hoge concentraties zwavel-, chloor-

en/of stikstofhoudende

verbindingen dankzij beheersbare en controleerbare

verzuring;

· goede ammoniakverwijdering (70% of meer).

Hoewel de relatief grote hoeveelheid water bufferende

capaciteit biedt voor het

afvangen van piekemissie, hebben stabiele emissies

de voorkeur. Bijkomend nadeel is

dat (zeer) slecht oplosbare componenten lastiger

af te vangen zijn, aangezien het proces

volledig op absorptie in water is gericht.

Randvoorwaarden:

Debiet: 100 – 250 m³/m2/ uur (J. Hiddink)

Temperatuur: 15 – 40°C

Druk: atmosferisch

Werkingsgraad:

Een belangrijke literatuurbron (InfoMil) spreekt

van 70 – 80% rendement (InfoMil,

technische fiches).

Daarnaast zijn ook in de VDI-Richtlinien (An.,

1996) enkele voorbeelden opgenomen

van toepassingen en hun werkingsgraad voor geurreductie

in de slachterijsector of

aanverwante sectoren (veestallen, bloedverwerking,

e.d.). Hierbij zijn steeds

geurreductiepercentages van meer dan 95% vermeld

(in enkele gevallen is de biowasser

gecombineerd met een chemische voorwasser). Bij

een toepassing van een biowasser bij

een vetsmelterij wordt in dezelfde bron een geurreductie

van ca. 75% gemeld.

Vaak worden biowassers geënt met actief slib uit

bijvoorbeeld een biologische

aterzuiveringsinstallatie. Afhankelijk van de

afgassamenstelling zal door adaptatie en

selectie van de micro-organismen de performantie

van de biowasser pas na enkele

weken op het gewenste niveau raken. Met name

voor verbindingen die zwavel (o.a.

mercaptanen, H2S, dimethylsulfides, …) of chloor

(o.a. enkel- of meervoudig

gechloreerde methanen en ethanen) bevatten, wordt

gebruik gemaakt van entculturen

die onder labcondities in grote fermentatoren

worden bereid. Voor zwavel-, chloor- en

stikstofhoudende componenten kan de juiste werking

van de biowasser enigszins

gecontroleerd worden op basis van de daling van

de zuurtegraad en, bij pH-correctie

met natronloog, van het natronloogverbruik. Het

ontwerp van de bioreactor in termen

van de conversie en conversiegraad van de geadsorbeerde

componenten bepaalt, in

combinatie met de dimensionering van de adsorptiesectie,

de werkingsgraad en de

capaciteit van de installatie.

Gebruikte hulpstoffen:

· Nutriënten

De, overigens zeer minimale, dosering van nutriënten

zoals fosfor, kalium en

spoorelementen kan noodzakelijk zijn.

· Water

Als gevolg van spui en verdamping moet water

worden toegevoegd.

· Chemicaliën

Indien zwavel, chloor en/of stikstofhoudende

verbindingen worden verwijderd, dan

resulteert dit in de vorming van zwavelzuur,

zoutzuur en/of salpeterzuur. Indien

deze verzuring ernstig is, wordt deze gecorrigeerd

door (pH-gestuurde) dosering van natronloog;

natronloogverbruik is vrijwel rechtevenredig

met de gevormde zuurequivalenten.

Milieuaspecten:

· Slib

In de bioreactor ontstaat een geringe hoeveelheid

slib, die na indikking of

ontwatering afgevoerd moet worden. De productie

van slib kan o.a. worden

beïnvloed door het zoutgehalte, de temperatuur en

de zuurgraad.

· Afvalwater

Als gevolg van biologische activiteit, verdamping

en/of neutralisatie van zuren zal

de zoutconcentratie hoger worden. Ten einde ongewenste

remming van de

microbiële activiteit en scaling te voorkomen dient

er een (minimale) hoeveelheid

water gespuid te worden, meestal geschiedt dit

op basis van geleidbaarheid.

Energieverbruik:

Verbruik in kWh/1 000 Nm³/uur: 0,2 – 0,5 (recirculatiepomp;

exclusief ventilator en

bioreactor)

Kostprijs:

Investeringskosten worden op 5 000 – 15 000 Euro/1

000 Nm³/uur geschat. De

kostenbepalende parameter voor deze techniek

is het debiet van de te behandelen lucht.

De bedrijfskosten worden als volgt ingeschat:

personeel ½ mandag per week,

elektriciteit 0,02 – 0,05 Euro/1 000 Nm³/uur.

De kosten voor hulp- en reststoffen zijn

eerder miniem.

Stand van de techniek:

Luchtbehandeling via een biowasser is een bewezen

techniek, die op diverse plaatsen

(ook in de slachterijsector) reeds in de praktijk

is toegepast.

Referenties:

Varkensslachterij Dumeco, Lievelde

Technische fiche 13

Luchtbehandeling via biotrickling

Proces/deelproces:

Nageschakelde techniek voor de behandeling van

verontreinigde lucht

Principeschema:

|

Beschrijving:

Een biotricklingfilter (BTF) bestaat uit een

gepakte absorptiekolom, die continu of

discontinu door circulatie wordt bevochtigd.

Na absorptie in de dunne waterfilm worden

de verontreinigingen afgebroken door een op de

pakking groeiende laag microorganismen

(zg. biofilm). De afbraakproducten worden door

dezelfde waterfase

afgevoerd. De wasvloeistof wordt gerecirculeerd

met een beperkte spui. Dankzij de

mobiele waterfase is de afvoer van verzurende

afbraakproducten beter mogelijk dan bij

biofilters met een stationaire waterfase. De

zuurtegraad van de circulatiestroom kan

(licht) gecorrigeerd worden door dosering van

loog.

Specifieke voor- en nadelen:

Deze techniek heeft als voordelen:

· biodegradatie van de geabsorbeerde componenten;

· geschikt voor middelhoge concentraties zwavel-,

chloor- en/of stikstofhoudende

verzurende componenten; kleine pH-correcties

mogelijk;

· goede ammoniakverwijdering (70% of meer).

Deze techniek is minder geschikt voor (zeer)

slecht oplosbare componenten, wordt sterk

beïnvloed door fluctuatie van de ingangsluchtstroom

en is erg gevoelig voor stof.

Verder dienen giftige en hoge concentraties van

verzurende stoffen vermeden te worden

is er een intensieve opvolging vereist.

Randvoorwaarden:

Debiet: 100-250 m³/m²/ uur (J.Hiddink)

Temperatuur: 15 – 40°C

Druk: atmosferisch

Werkingsgraad:

Een belangrijke literatuurbron (InfoMil) spreekt

van 70 – 90% rendement (InfoMil,

technische fiches).

In de VDI-Richtlinien (An., 1996) is een voorbeeld

opgenomen van een toepassing van

een BTF bij varkensstallen. Hierbij wordt een

geurreductie gemeld van 200 – 800

GE/m³ tot beneden de meetgrens.

BTF’s kunnen worden geënt met actief slib of entculturen

(zie biowasser). De

handhaving van de biofilm van de pakking is van

essentieel belang. Een te grote aanwas

kan leiden tot (lokale) verstoppingen die uiteindelijk

resulteren in voorkeurstromingen,

waardoor het uitwisselingsoppervlak en dus de

werking van het BTF verminderd wordt.

De aanwas en de dikte van de biofilm kan onder

andere worden beheerst door de dikte

van de biofilm op mechanische wijze te beïnvloeden

(b.v. variatie van het

bevochtigingsdebiet) of de groeisnelheid van

de micro-organismen te beïnvloeden door

de zuurtegraad en/of het zoutgehalte te variëren.

Bij BTF’s waaraan hoge

zwavelconcentraties worden aangeboden, bestaat

de kans op de vorming van elementair

zwavel door onvolledige biologische oxidatie.

Dit uit zich door duidelijk herkenbare

gele korrelige structuren en kan uiteindelijk

leiden tot verstoppingen en

voorkeursstromen. BTF’s die hoge concentraties

anorganische verbindingen (NH3 of

H2S) verwerken, hebben meestal autotrofe micro-organismen,

die CO2 uit de lucht

gebruiken als koolstofbron. Gezien de relatief

hoge concentraties CO2 in de lucht, dient

extra rekening te worden gehouden met sterke

aanwas van de biofilm.

Gebruikte hulpstoffen:

· Nutriënten

De, overigens zeer minimale, dosering van nutriënten

zoals fosfor, kalium en

spoorelementen kan noodzakelijk zijn.

· Water

Als gevolg van spui en verdamping moet water

worden toegevoegd.

· Chemicaliën

Indien zwavel, chloor en/of

stikstofhoudende

verbindingen

worden verwijderd,

dan resulteert dit in de vorming

van zwavelzuur, zoutzuur en/of

salpeterzuur. Indien deze verzuring

ernstig is, wordt deze gecorrigeerd

door (pH-gestuurde) dosering van

natronloog; natronloogverbruik

is vrijwel rechtevenredig met de

gevormde

zuurequivalenten .

Milieuaspecten:

· Slib

Slib-op-drager systemen kennen een lage slibproductie.

De productie van slib

kan o.a. worden beïnvloed door het zoutgehalte, de

temperatuur en de zuurgraad.

· Afvalwater

Als gevolg van biologische activiteit, verdamping

en/of neutralisatie van zuren zal

de zoutconcentratie hoger worden. Ten einde ongewenste

remming van de

microbiële activiteit en scaling te voorkomen dient

er een (minimale) hoeveelheid

water gespuid te worden, meestal geschiedt dit

op basis van geleidbaarheid.

Energieverbruik:

Verbruik in kWh/1 000 Nm³/uur: <1 (exclusief ventilator)

Kosten van de techniek:

De investeringkost van deze techniek schommelt

tussen de 5 000 – 20 000 Euro/1 000

Nm³/uur. Kostenbepalende parameters zijn: debiet,

concentratie, type component en

gewenst rendement. De bedrijfskosten worden als

volgt ingeschat: personeel 1-2

manuur per week; De kosten voor nutsvoorzieningen

en hulp- en reststoffen zijn eerder

miniem.

Stand van de techniek:

Luchtbehandeling via een biotrickling filter

is een bewezen techniek, die op diverse

plaatsen reeds in de praktijk is toegepast.

Opmerkingen:

Het waswater van de biotrickling kan vervangen

worden door het afvalwater van de

slachterij. Op deze manier wordt afvalwater en

lucht gelijktijdig behandeld. Voor meer

informatie kunt u hiervoor terecht bij DHV Water

(info@wa.dhv.nl) of RCL

milieutechniek (rcl@planet.nl

).

Technische fiche 14

Luchtbehandeling via biofilter

Proces/deelproces:

Nageschakelde techniek voor de behandeling van

verontreinigde lucht afkomstig van de

processtappen aanvoeren/lossen/stallen, schroeien,

bewerken maagdarmpakketten en

van de opslag van het destructiemateriaal en

de afvalwaterzuivering.

Principeschema:

|

Beschrijving:

Het dragermateriaal van biofilters bestaat uit

biologisch actief materiaal, zoals turf en

compost of een min of meer inerte grove fractie

als structuur (b.v. boomschors,

schelpen, lavasteentjes, heide of kunststof (meestal

bolletjes)). De micro-organismen

bevinden zich in het dunne waterlaagje rondom

de vaste filterbeddeeltjes. De

vochthuishouding is doorgaans zeer kritisch en

wordt gereguleerd door bevochtiging

van het filtermateriaal meestal in combinatie

met een voorgeschakelde bevochtiger of

gaswasser. In enkele gevallen wordt de vochthuishouding

door on-line weging van het

filtermateriaal gecontroleerd. Vervolgens wordt

de lucht in de biofilter gepompt en

stroomt op- of neerwaarts door het dragermateriaal.

Via bijvoorbeeld sproeiers wordt het dragermateriaal

vochtig gehouden. De verblijftijd van de aangevoerde

lucht ligt

tussen 20 seconden en één minuut. De gezuiverde lucht wordt

in sommige gevallen

verzameld (boven- of onderaan) en wordt dan via

een luchtpijp afgevoerd.

De duurzaamheid van het dragermateriaal is afhankelijk

van het type materiaal en het

onderhoud. Algemeen kan gesteld worden dat het

dragermateriaal na 0,5 tot 5 jaar moet

worden vervangen. De biofilter vergt veel opvolging,

onder andere voor de ventilatie,

het vochtigheidsgehalte van het dragermateriaal,

de verspreiding van het

dragermateriaal en de pH-waarde.

Specifieke voor- en nadelen:

Een biofilter heeft de volgende voordelen:

· weinig effluent (paar liter per uur);

· korte verblijftijd van aangezogen lucht in de filter;

· biologische afbraak van de verontreiniging;

· eenvoudige bouwwijze;

· door gecombineerde ad- en absorptie ook geschikt voor (zeer)

slecht oplosbare

componenten;

· erg geschikt voor hoogvolumetrische, laaggeconcentreerde complexe

afvalgasstromen.

Nadelen zijn:

· de filter neemt veel plaats in beslag (kan evt. op het dak worden

gemonteerd);

· het systeem vereist regelmatig onderhoud;

· een biofilter heeft op zich een ‘eigen geur’;

· fluctuaties van de gasstroomcondities hebben een grote invloed

op werking;

· vergiftiging en verzuring moeten vermeden worden;

· beheersing van het vochtgehalte is een noodzaak;

· weinig controle- en sturingsmogelijkheden;

· continu lucht doorsturen (aëroob houden).

Randvoorwaarden:

Debiet: 50 – 200 m³/m²/uur

Temperatuur: 15 – 40°C

Druk: atmosferisch

Hoogte filtermateriaal: 1-2,5 m (maximaal 2-3

lagen).

Een hoog vochtigheidsgehalte van de filterbedvulling

is noodzakelijk om een goede

werking te waarborgen. De afgassen naar een biofilter

dienen dan ook met water

verzadigd te zijn en de filter dient zo geconstrueerd

te zijn en bedreven te worden dat

ook het filtermateriaal vochtig blijft. De temperatuur

van de afgassen moet tussen 15 en

40°C zijn, waardoor het noodzakelijk kan zijn de gassen eerst voor

te verwarmen of af

te koelen. Het stofgehalte mag bovendien niet

meer bedragen dan 5g/m³.

Werkingsgraad:

In de literatuur is er sprake van 75 – 95% rendement (InfoMil,

technische fiches). In

de VDI-Richtlinien (An., 1991a) is ook een voorbeeld

opgenomen van een toepassing

van een BTF in de slachthuissector. Hierbij wordt

een geurreductie gemeld van 1900

GE/m³ tot beneden de meetgrens. Het geurverwijderingsrendement door

toepassing van

een biofilter in een verwerkingsinstallatie voor

nevenproducten uit de slachthuissector

ligt tussen de 95.6-99.87 % (An., 1996d).

Hoewel biofilters in principe statisch zijn en weinig mechanisch onderhoud

behoeven,

blijkt in de praktijk regelmatige inspectie en

monitoring van de performantie

noodzakelijk te zijn. De performantie kan gedurende

de eerste jaren uitstekend zijn,

maar binnen korte tijd sterk verminderen o.a.

door gebrek aan nutriënten, problemen

met de vochthuishouding en/of veroudering van

het filtermateriaal, verzuring,

verzilting, enz.

Voor toepassing in warme luchtstromen (>35 °C) is koeling noodzakelijk.

Dit kan

gerealiseerd worden door menging met buitenlucht,

een (single-pass) waterwasser of

een warmtewisselaar/condensor. De afgassen van

de broeibakken kunnen een

temperatuur hebben van meer dan 60°C. Om deze gassen met mesofiele

biofilters te

reinigen moeten de gassen eerst tot beneden 40°C afgekoeld worden.

Deze koeling

vergt veel energie. Thermofiele bacteriën daarentegen vertonen de

meeste activiteit

boven de 50°C en kunnen gassen reinigen van 45° tot 70°C.

De thermofiele bacteriën

bevinden zich op hermostabiel filtermateriaal,

in de vorm van een biofilm.

Gebruikte hulpstoffen:

· Filterma teriaal:

De samenstelling van het filtermateriaal varieert

sterk, enkel voorbeelden zijn:

wortelhout, schors, turf, heide, (gepasteuriseerd

worm)compost (geïnoculeerd met

een geselecteerde Pseudomonascultuur), kokosmateriaal,

LECA (Light Expanded

Clay Aggregate), ‘fired earth’ en/of mengsels hiervan. De

standtijd wordt

overwegend bepaald door verzuring (N, S en Cl),

uitputting en/of vergiftiging en

varieert van 0,5 tot 5 jaar.

· Entmateriaal:

Afhankelijk van het type component kan het noodzakelijk

zijn om een ent uit te

voeren met specifiek hiertoe geselecteerde en

gekweekte micro-organismen. De ent

is doorgaans éénmalig.

· Water:

De luchtstroom dient verzadigd te worden met

(onthard) water. Uit het

filtermateriaal zal een hoeveelheid percolaatwater

vrijkomen.

Milieuaspecten:

· Filtermateriaal (na vervanging)

In een beperkt aantal gevallen kan het filtermateriaal

worden hergebruikt als

potgrond of groencompost, vaak kan het worden

gestort en zeer incidenteel dient

het als gevaarlijk afval te worden verbrand.

· Percolaatwater:

Het percolaatwater komt vrij uit het filtermateriaal

en bevat naast de

afbraakproducten van de verwijderde componenten

organische resten van het

filtermateriaal (zoals schors, heide, turf, kokosmateriaal,

e.d.). Doorgaans gaat het

om een relatie f kleine afvalwatervuillast, die

zonder problemen door de aanwezige

afvalwaterzuivering kan worden behandeld.

Energieverbruik:

Verbruik in kWh/1 000 Nm³/uur: < 1 (exclusief ventilator)

Kostprijs:

De kostprijs van de techniek wordt o.a.

bepaald door het debiet, de concentratie, het

type component en het gewenste rendement. De

investeringskost wordt geschat op

5 000-20 000 €/1 000Nm³/uur. De bedrijfskosten omvatten personeelskosten,

zijnde 1

manuur per week per filter + 2 mandagen per jaar;

Nutskosten, zijnde 5 liter water per

1 000 Nm³ en kosten van hulp- en reststoffen, zijnde: 200 €/m³ filtermateriaal

gedurende 0,5 – 5 jaar.

Stand van de techniek:

Luchtbehandeling via een biofilter is een bewezen

techniek, die op diverse plaatsen

(ook in de slachterijsector) reeds in de praktijk

is toegepast.

Referenties:

Pluimveeslachterij Storteboom, Putten

Goossens Slachthuizen nv, Beveren Leie

Technische fiche 15

Luchtbehandeling via thermische naverbranding

Proces/deelproces:

Nageschakelde techniek voor de behandeling van

verontreinigde lucht.

Principeschema:

|

Beschrijving:

Onder thermische naverbranding wordt verstaan:

oxidatie van geurende componenten in

de afgasstroom bij temperaturen hoger dan 600°C, meestal tussen 750

en 900°C. Om de

energiekosten te beperken zijn er twee soorten

systemen beschikbaar:

· Bij een regeneratieve naverbrander vindt warmteterugwinning

plaats door de te

behandelen afgasstroom alternerend door een keramisch

bed te leiden, dat in een

eerdere fase door warme verbrandingslucht werd

opgewarmd. Het rendement van

warmteterugwinning kan meer dan 85% bedragen.

· Bij een recuperatief systeem wordt de teruggewonnen warmte gebruikt

voor andere

doeleinden dan het verbrandingsproces zelf, zoals

stoomopwekking of

ruimteverwarming. Het rendement voor warmteterugwinning

ligt tussen 30 en 70%.

Dit systeem is uiteraard alleen dan geschikt

wanneer de teruggewonnen energie

nuttig aangewend kan worden.

Een bijzondere toepassing van thermische naverbranders

is het gebruiken van met VOS

of geur bezwaarde lucht als verbrandingslucht

voor bestaande branders in ketels, ovens,

bak- en frituurlijnen. Dit kan worden beschouwd

als een procesgeïntegreerde maatregel.

Het ‘thermisch rendement’ van naverbranders is

een belangrijke (kosten)technische

parameter.

Specifieke voor- en nadelen:

Deze techniek heeft als voordelen:

· Hoog en constant rendement mogelijk;

· Bedrijfszeker; eenvoudig principe;

· Terugwinning van warmte en/of opwekking van stoom mogelijk (zie

recuperatieve

naverbranding);

· Relatief compact.

Nadelen van de techniek zijn:

· Ontstaan van geurbelaste afvallucht (An., 2001b);

· Ontstaan van NOx, CO en CO2 (SO2);

· Duur voor kleine debieten;

· Aanzienlijk brandstofverbruik (geldt niet bij procesgeïntegreerde

naverbranding).

Randvoorwaarden:

Debiet: 1 000 – 30 000 Nm³/ uur

Werkingsgraad:

Met deze techniek is een verregaande geurreductie

mogelijk.

Gebruikte hulpstoffen:

· Brandstof (aardgas of stookolie)

Bij niet autotherme condities en bij opstart

wordt aardgas verbruikt.

Milieuaspecten:

· Emissies:

Waterdamp, roet, CO2 en NOx. Bij zwavel-, chloor-,

fluor- en/of broomhoudende

verbindingen ook: SO2, HCl, HF en/of HBr

Energieverbruik:

Verbruik in kWh/1 000 Nm³/uur: 1 – 2 (bedieningspaneel; exclusief

ventilator)

Kostprijs:

De investeringskost van deze techniek bedraagt

5 000-40 000 Euro/1 000 Nm³/uur. Bij

een niet autotherm bedrijf is het brandstofverbruik

de kostenbesparende maatregel. De

personeelskosten bedragen 0,5 mandag per week,

terwijl de kosten voor hulp- en

reststoffen variabel maar minimaal zijn. Voor

wat betreft de nutsvoorzieningen dient

het hoog brandstofverbruik vermeld te worden.

Stand van de techniek:

Luchtbehandeling via thermische naverbranding

is een bewezen techniek, die op diverse

plaatsen (destructiebedrijven, etc.) reeds in

de praktijk is toegepast. Toepassingen in de

slachterijsector zijn ons echter niet bekend.

Technische fiche 16

Luchtbehandeling via katalytische naverbranding

Proces/deelproces:

Nageschakelde techniek voor de behandeling van

verontreinigde lucht.

Principeschema:

|

Beschrijving:

Katalytische naverbranding is de oxidatie van

(geurende) afgasstromen met behulp van

een katalysator. Het oxidatieproces vindt plaats

bij lagere temperaturen, tussen ca.

250°C en 600°C. Het verwijderingsrendement van de katalytische

naverbranding is

afhankelijk van de soort, de hoeveelheid en de

leeftijd van de katalysator.

Het ‘thermisch rendement’ van naverbranders is

een belangrijke (kosten)technische

parameter. Door toepassing van recuperatieve

systemen kan het thermisch rendement

verhoogd worden; regeneratieve systemen hebben

doorgaans een hoger thermisch

rendement.

Specifieke voor- en nadelen:

Deze techniek heeft als voordelen:

· Hoog en constant rendement mogelijk;

· Bedrijfszeker; eenvoudig principe;

· Terugwinning van warmte en/of opwekking van stoom mogelijk (zie

recuperatieve

naverbranding);

· Relatief compact.

Nadelen van de techniek zijn:

· Ontstaan van geurbelaste afvallucht (An., 2001b);

· Ontstaan van NOx, CO en CO2 (SO2);

· Duur voor kleine debieten;

· Aanzienlijk brandstofverbruik omwille van de beperkte calorische

inhoud van

afvalgassen tenzij procesgeïntegreerde afzuiging;

· Gevoeligheid van de katalysator (activiteitsverlies als gevolg

van vervuiling, b.v.

stof, ongekende componenten, enz.,), waardoor

voorzuivering van het afvalgas vaak

vereist is (An., 2001b).

Randvoorwaarden:

Debiet: 1 000 – 30 000 Nm³/ uur

Werkingsgraad:

Met deze techniek is een vergaande geurreductie

mogelijk.

Gebruikte hulpstoffen:

· Brandstof (aardgas of stookolie)

Bij niet autotherme condities en bij opstart

wordt aardgas verbruikt.

· Katalysator

Katalysatoren kennen twee verschijningsvormen:

los gestorte pellets en

gestructureerde honingraat of kanaalvormige blokken.

Afhankelijk van de

dimensionering hebben de laatste een lagere uchtweerstand

en een lagere

gevoeligheid voor vervuiling door stof. Katalysatoren

kunnen tevens gevoelig

zijn aan toxische stoffen (v.b. P, S, halogenen,

Si, enz.) in functie van het type

katalysator. Door toxificatie daalt de levensduur

van de katalysator sterk.

Milieuaspecten:

Emissies en reststoffen. De katalysator heeft

een standtijd van één tot enkele jaren. De

standtijd is o.a. afhankelijk van de bedrijfstemperatuur

en –tijd, de aard en

samenstelling van de verontreiniging.

Energieverbruik:

Verbruik in kWh/1 000 Nm³/uur: 1 – 2 (bedieningspaneel; exclusief

ventilator)

Kostprijs:

De investeringskost van deze techniek bedraagt

10 000-40 000 €/1 000 Nm³/uur. Bij

een niet autotherm bedrijf is het brandstofverbruik

de kostenbesparende maatregel. De

personeelskosten bedragen 0,5 mandag per week.

De kosten van de katalysator zijn erg

variabel. Voor wat betreft de nutsvoorzieningen

dient het hoog brandstofverbruik

vermeld te worden.

Stand van de techniek:

Luchtbehandeling via katalytische naverbranding

is een bewezen techniek, die op

diverse plaatsen reeds in de praktijk is toegepast.

Toepassingen in de slachterijsector

zijn ons echter niet bekend.

Technische fiche 17

Geurneutralisering

Proces/deelproces:

Nageschakelde techniek voor de behandeling van

verontreinigde lucht afkomstig van o.a.

de stallen en de opslagtanks

Beschrijving:

Geurneutralisatie vindt plaats via fysisch-chemische

reactie, of met behulp van

enzymen. Het geurneutraliserend middel wordt

na verdunning met water verspreid via

een fijn vernevelingssysteem. Door de fijne verneveling

worden de geurmoleculen

geabsorbeerd in het water. De chemicaliën of enzymen zetten de geurmoleculen

om in

minder onaangename verbindingen. Hoe langer de

contacttijd, hoe beter het resultaat.

De verstuivers kunnen in reeds bestaande afgaskanalen

en schoorstenen gemonteerd

worden. Vaak is hierin echter de gasstroomsnelheid

hoog, waardoor de contacttijd

verkort. Indien er geen afzuigingsysteem aanwezig

is, kan het product rechtstreeks in

de ruimte verneveld worden. Afscheiden van de

gevormde micro-druppels via een

demister kan in sommige gevallen noodzakelijk

zijn om een voldoende geurrendement

te bereiken, waardoor echter de investeringskost

van de techniek sterk toeneemt.

Specifieke voor- en nadelen:

Geurneutralisering werkt relatief snel en flexibel.

Het systeem is eenvoudig in gebruik

en installatie en de vereist weinig onderhoud.

Nadeel is dat de techniek enkel voldoet

bij het ontgeuren van natuurlijke componenten.

Uit voorzorg dient het systeem niet

geplaatst te worden in ruimtes waar continu mensen

aanwezig zijn. Daarenboven is de

exploitatiekost hoog indien het systeem continu

wordt gebruikt, en is een contacttijd van

minimaal 2 seconden vereist.

Werkingsgraad:

Uit bevragingen van omwonenden blijkt dat de

resultaten van het geurneutraliserend

product eveneens hinderlijk kunnen zijn, doordat

een restgeur ontstaat.

Kostprijs:

Warmteterugwinning op de schroeioven is een goede

investering voor een

slachtcapaciteit boven de 2 000 eenheden / dag.

De jaarlijkse kosten voor het

geurneutraliserend middel kunnen hoog oplopen.

Stand van de techniek:

De techniek wordt in de praktijk reeds toegepast,

ook in de slachterijsector.

Opmerkingen:

Een geïsoleerde opslagtank van >50m³ dient voorzien te worden.

Referenties:

Varkensslachterij Noordvlees Van Gool, Kalmthout

Technische fiche 18

Warmteterugwinning uit de rookgassen van een

schroei- of vlamoven

Proces/deelproces:

Branden / schroeien in een varkensslachthuis

Beschrijving:

Na het ontharen van het varken worden de huidporiën gedicht

door branden / schroeien

bij een temperatuur van 600-800°C. Tijdens deze handeling worden

de achtergebleven

haren verwijderd en worden de aanwezige bacteriën (deels) afgedood.

Voor ieder varken wordt een start commando gegeven,

de brandtijd per kolom wordt

geregeld door timers of plc. Om een goede terugwinning

te realiseren is het aan te

raden om het water eerst op te warmen met een

warmte wisselaar (te plaatsen in het

heetgasgedeelte van de koelinstallatie) tot een

temperatuur van 30 à 35°C. Dit water

wordt verder opgewarmd via een recuperatie installatie,

geplaatst ter hoogte van de

rookgassen van de schroeioven. Hierdoor kan het

water een temperatuur van ± 60°C

bereiken. Indien de installatie goed uitgevoerd

is kan per 1 000 slachtingen 25 à 30m³

water opgewarmd worden tot 60°C. Dit water kan tijdens het slachtproces

gebruikt

worden en na het slachten voor de reiniging.

Met de overschot kan de broeiketel geheel

of gedeeltelijk gevuld worden, juist voor aanvang

van de volgende slachtdag.

Specifieke voor- en nadelen:

Warmte gaat niet verloren en er is minder energie

vereist voor het opwarmen van water.

Kostprijs:

De terugverdientijd van deze techniek wordt geschat

op 1-3 jaar.

Referenties:

Varkensslachterij Noordvlees Van Gool, Kalmthout